项目背景

客户是Apple供应链中重要的iPhone手机配件生产厂商,其产品如充电器、耳机等内部存在微型机械结构(如继电器、卡扣等)。在生产中,部分配件会因组装公差、零件瑕疵等原因产生细微的异响(如松动、摩擦、共振声),这些异音是判断产品结构完整性的关键指标。传统的检测方式是:工人手动拿起每个配件,在耳边以特定频率和力度摇晃,凭借听力判断是否存在异音。

这种纯手工作业模式在客户追求极致品质和效率的背景下难以为继:

- 效率与规模不匹配:每小时600件的产线节拍,要求工人必须在6秒内完成一个配件的听音判断,劳动强度极大,且难以持续保证专注度。

- 标准难以量化与统一:“异音”本身是一个主观感受,不同工人之间、同一工人不同时段的标准都可能波动,导致产品质量一致性差。

- 人力依赖与健康问题:该岗位对听力要求高,培训成本不菲,且长期重复性操作易导致工人听力疲劳甚至损伤,存在用工风险。

- 无法数据化追溯:判断结果无法与客观数据关联,出现质量争议时无据可查。

为满足苹果公司对供应链厂商在质量、效率与社会责任方面的严苛要求,客户决定在产线末端引入自动化、客观化的AI检测方案。

项目目标

本项目旨在搭建一套“机械臂+传感器+AI云平台”的软硬件一体化异音检测系统,并在一个工厂完成试点验证。具体目标为:

- 全自动化检测:用机械臂替代人手,实现抓取、摇动、归位全流程自动化,消除人为因素干扰。

- AI客观判准:开发高精度的异音检测算法,建立稳定、统一、可量化的质检标准,取代人耳主观判断。

- 满足产线节拍:确保整套系统(包括机械动作和AI分析)的单件检测周期低于6秒,以匹配每小时600件的生产需求。

- 可复制性与通用性:设计的算法平台需具备良好的通用性和适配性,以便在试点成功后,快速、低成本地复制到其他生产同类产品的工厂和产线。

项目技术方案

我们为客户提供了从硬件选型到软件开发的端到端解决方案:

1. 声音采集硬件方案

- 核心组件:采用高信噪比USB声卡搭配指向性降噪麦克风。该组合确保了在工厂环境下,能够清晰地捕获配件摇动时产生的、极易被环境噪声淹没的微弱异音,同时USB接口提供了即插即用的便捷性。

- 集成设计:麦克风被固定在机械臂末端的特制夹具附近,与配件保持最佳拾音距离,并加装物理隔音罩,最大限度降低背景噪声干扰。

2. 声音采集硬件方案

- 标准化数据流水线:平台接收来自USB声卡的实时音频流,并进行标准化预处理,包括预加重、分帧、加窗,为特征提取做准备。

3. 通用异音检测算法

- 核心思路:并非针对某一种特定声音进行识别,而是通过机器学习学习“正常”声音的模式,任何与之不符的偏差都被视为“异音”。

- 技术实现:主要采用自编码器(Autoencoder) 和支持向量数据描述(SVDD) 等异常检测算法。模型使用大量“良品”配件的声音数据进行训练,学习其声音特征在隐空间中的正常分布范围。在检测时,若一个样本的重构误差过高或落在正常分布范围之外,即被判定为异音。

- 算法泛化能力:通过数据增强(添加不同强度的背景噪声)和深度学习模型强大的特征学习能力,确保同一套算法模型能够适应不同工厂、不同产线在环境噪声和设备上的细微差异,实现了“一次开发,多处部署”。

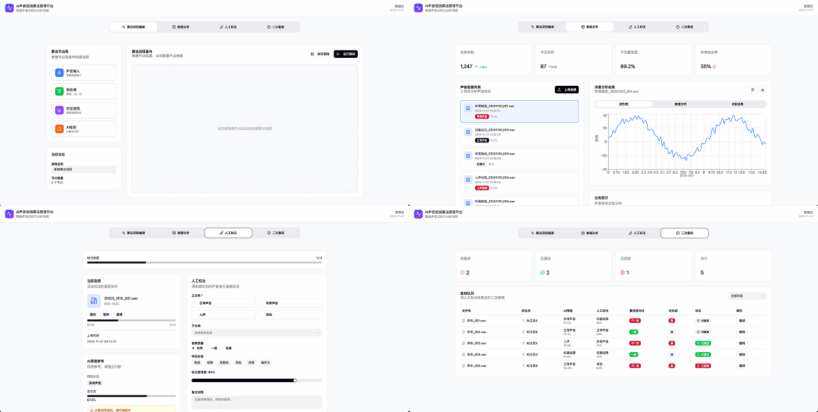

软件系统功能

实时分析与决策

音频采集完成后,本地AI算法快速完成分析,并立即向产线控制系统发出反馈

算法版本管理

平台支持多个工厂、多种产品型号对应算法的统一管理和远程部署

人工标注

多源数据聚合和统一数据清洗,支持本地存储、云端存储、数据库存储

样本库管理

自动存储不合格的音频数据及其特征,并支持便捷标注,为算法优化提供燃料

数据看板与报警

实时显示各产线检测数量、良品、次品类型统计,当检测出次品时系统自动报警

二次复核

支持对置信度对比不一致的音频文件进行汇总,并提供二次复核功能

项目价值

项目的实施为客户带来了业务增长的实际价值,并将工人从重复、枯燥的体力劳动中解放出来,转向价值更高的设备维护或质量巡检岗位。基于试点项目的成功数据和可复用的算法平台,客户已启动计划,在一年内将该系统推广至其余三家工厂的所有同类产线。

- 客户无需为每个工厂、每条产线重复投入算法研发资源,我们提供的通用化算法平台为其节省了超过70%的后续研发费用。

- 实现了100%全检且效率超越人工,确保了出厂产品的高品质,强化了其作为供应商的核心竞争力。

- 该项目成为了3C配件行业实现“AI+自动化”质检的标杆案例,展示了如何通过技术创新解决传统制造业的顽疾。