项目背景

客户是一家全球知名的汽车零部件一级供应商,其生产的发动机核心部件、变速箱齿轮等精密组件,对整车的NVH(噪声、振动与声振粗糙度)性能起着决定性作用。在生产线的最终质检环节,客户当前沿用的传统方法:使用高精度的西门子数据采集系统捕获部件在模拟工况运行下的声音与振动信号,然后由经验丰富的工程师通过专业耳机人工听取声音,并结合振动频谱图进行主观判断,以确定产品是否存在缺陷。

这种高度依赖“老师傅”耳朵和经验的质检模式,面临着严峻挑战:

- 人力成本高:培养一名合格的检测工程师周期长、成本高。

- 效率瓶颈:人工检测速度有限,难以匹配日益提升的产线节拍。

- 标准不一与漏判:不同工程师的判准存在主观差异,且人类注意力会随时间衰减,导致缺陷漏检与合格品误判的风险始终存在。

- 数据价值埋没:海量的、高价值的声振数据仅用于“通过/不通过”的瞬时判断,未被有效存储、分析和挖掘,无法反哺工艺优化。

为了在激烈的市场竞争中保持领先,客户亟需引入智能化、自动化的质检方案,将沉淀多年的专家经验与数据资产转化为核心竞争力。

项目目标

本项目旨在构建一个与现有西门子采集系统无缝集成的AI算法分析平台,核心目标包括:

- 智能化转型:将质检流程从“人工经验判断”升级为“AI模型自动诊断”,实现7x24小时不间断、高一致性检测。

- 精准度提升:将缺陷检测的准确率提升至98%以上,显著降低客户投诉和质量风险。

- 效率飞跃:将单个部件的检测分析时间从分钟级缩短至秒级,大幅提升产品质检效率。

- 知识沉淀与闭环:构建一个能够持续学习、自我优化的AI系统,将分散的专家经验固化为企业可复用的数字资产。

项目技术方案

我们为客户设计并交付了一个集数据管理、模型训练、自动诊断、持续学习于一体的端到端算法平台。其技术架构分为三个核心层次:

1. 数据预处理与特征工程层

- 数据接入与对齐:通过标准API接口,无缝接入西门子系统采集的原始声音(时域波形)和多通道振动信号(频域谱线)。

- 信号增强与降噪:采用数字滤波器、小波变换等技术对原始信号进行降噪、去混响处理,提升信号质量。

- 自动化特征提取:不仅提取传统的时域(如均方根、峰值、峭度)和频域特征(如频谱峰值、重心频率),更利用深度学习自动学习信号中的深层、抽象特征,克服了人工设计特征的局限性。

2. 核心AI算法模型层

- 模型选型:针对不同的缺陷类型,采用了混合模型策略。对于有标签的已知缺陷,使用卷积神经网络(CNN) 对声振信号生成的时频谱图(如Mel谱图)进行图像式识别,效果卓越;对于难以穷举或未知的异常模式,引入自编码器(Autoencoder) 等无监督/半监督算法,通过学习正常样本的分布来检测任何偏离正常的“异常”。

- 迁移学习:利用在公开音频数据集上预训练的模型进行微调,解决了工业场景下初期标注数据不足的问题,加速了模型收敛。

3. 持续自学习与模型优化闭环

- 在线学习机制:平台设立了一个“疑难案例仲裁区”。当AI模型对某些样本置信度较低时,会将其提交给资深工程师进行最终裁决,这些带有新标签的样本会自动汇入训练集。

- 模型迭代流水线:平台定期或根据触发条件,启动模型的再训练流程,利用新增数据不断优化模型参数,使其能够适应产线工艺的缓慢漂移和新出现的缺陷模式,实现模型的“永葆青春”。

软件系统功能

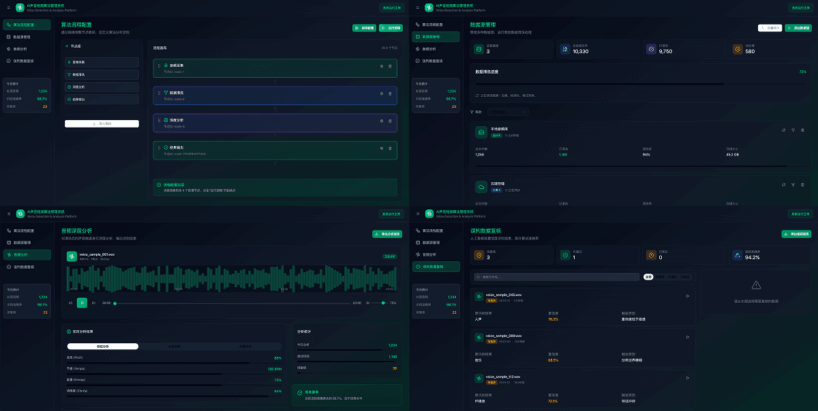

数据驾驶舱

全局可视化看板,实时监控产线检测状态、良品率、缺陷分布等关键指标

算法流程配置

提供从音频采集、数据清洗、深度分析到结果输出的全流程AI算法执行规则配置

数据源管理

多源数据聚合和统一数据清洗,支持本地存储、云端存储、数据库存储

音频分析

对清洗后的声音数据进行深度分析,并输出识别结果,支持历史分析结果查询

误判数据复核

汇总所有低置信度识别结果,由人工复核后自动更新至算法库,以提升算法准确率

溯源与报告

对每个音频文件,存储其原始数据特征、模型判断依据及最终结果,便于溯源管理

项目价值

本项目的成功实施,为客户带来了深刻的变革性价值

- 将质检从“成本中心”转变为“数据价值中心”:质检不再仅仅是开销部门,而是通过释放数据价值,成为了驱动工艺优化、提升产品质量、降低售后风险的战略核心。

- 筑牢质量防线:极高的检测精度和稳定性,为客户品牌声誉提供了坚实保障。

- 实现降本增效:直接节约了大量人力成本,并通过提升产线整体效率间接创造了可观的经济效益。

- 赋能智能制造:为客户向工业4.0和智能制造转型升级提供了关键的技术支点和最佳实践范例。